注塑製程

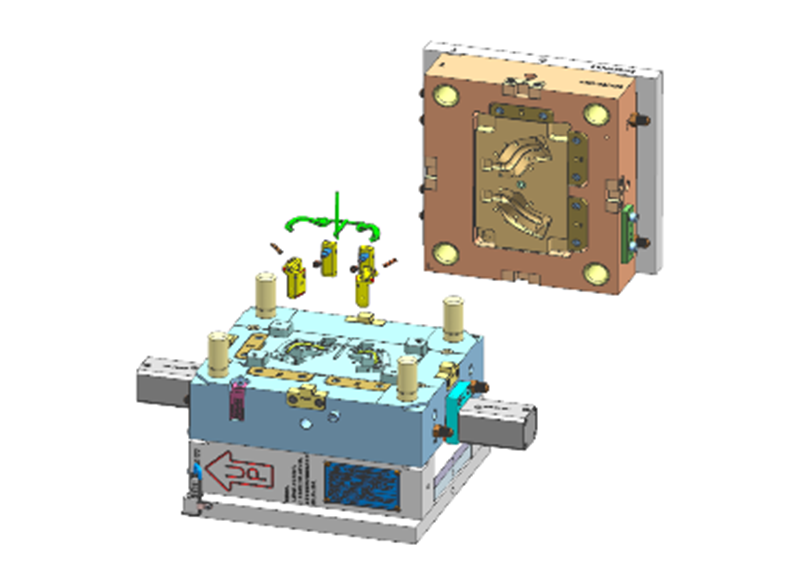

東浦產品注塑車間配備超過250台單色與雙色射出成形機,機型涵蓋50噸至300噸,具備薄壁高光、鏡面製品、多穴與多材料結合等高精密成型能力,可滿足雙色、三色、軟硬膠包膠及金屬塑膠嵌件等多樣化工藝需求。

生產線配置六軸機器人、五軸機械手臂及三機一體除濕乾燥設備,全面提升自動化程度與製程穩定性。製造管理導入 ERP 與 MES 智能系統,實現即時數據採集、製程追蹤與效率分析,強化品質管理與資訊透明度。

我們擁有一支經驗豐富的技術團隊,多位核心技術人員在注塑成型領域深耕超過30年,為產品開發與製程穩定提供堅實技術支援,持續為客戶創造穩定、高效、可信賴的量產服務。

單色注塑

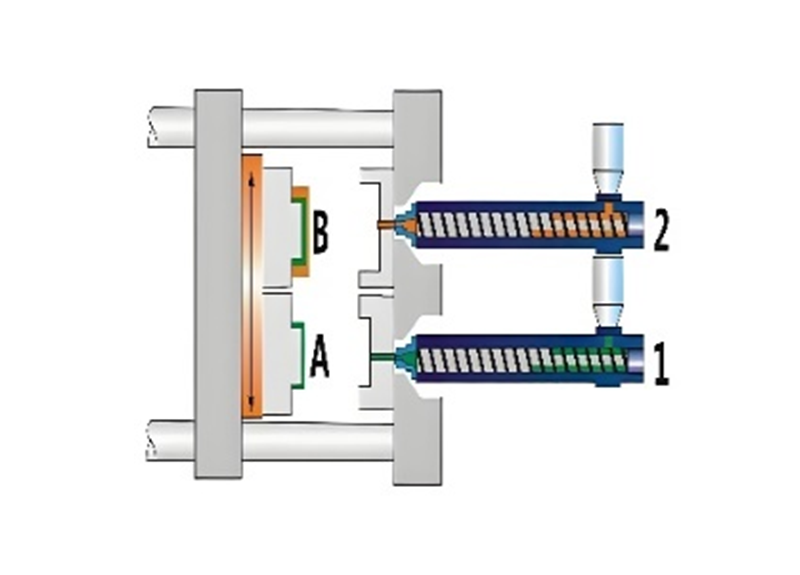

雙色注塑

立式注塑

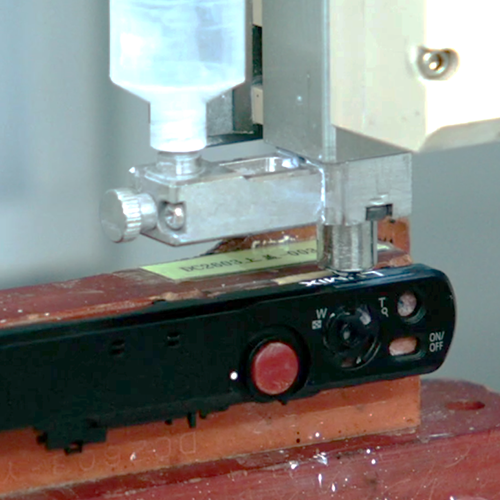

埋入注塑

表面處理

東浦在表面處理領域深耕多年,擁有完整的自動化噴塗與印刷設備,提供高品質、穩定且兼具效率的加工服務。

我們導入全新國標級 VOC 3塗3烤自動噴漆線,具備恆溫恆濕控制與萬級潔淨等級的無塵作業環境,可同時對應油性與水性塗料加工需求。系統整合 EMS 智能數位操作平台,有效降低人力成本,提升產能與噴塗一致性,大幅提高產品良率。

在塗料應用方面,東浦與多家國際知名塗料品牌合作,包括 PPG(USA)、AkzoNobel(Netherlands)、Musashi(Japan)、Beckers(Sweden)、Songyi(China)等,具備豐富實務經驗,能因應不同產業對外觀、附著力、耐磨與環保性的多元需求。

印刷製程方面,我們建置自動轉盤式移印機與雙跑臺網印機等設備,並於噴塗與印刷流程全面配置 UV、紅外與紫外光固化自動烘烤系統,確保色彩穩定與工藝一致性,提升整體產品外觀質感。

噴漆線

絲印

入墨

多色混印

CNC精雕

PU噴塗

UV噴塗

抗指紋UV

撒點漆

電子組立

東浦具備完善的車用電子產品組立製程能力,涵蓋從零組件準備、功能模組裝配、電氣性能測試至成品包裝的全流程。組裝線採用半自動與全自動工站整合設計,並搭載螺絲鎖附機、視覺定位系統、精密壓接模組與自動點膠設備,確保關鍵製程具備高度一致性與重複性,滿足車規級產品的穩定性需求。

針對車用產品對可靠性與安全性的高標準,組裝流程導入多項在線檢測與測試站,包括條碼追溯管理、導通與耐壓測試、功能模擬測試、防呆與錯誤防止設計(Poka-Yoke),以提升電氣性能穩定性並降低組裝缺陷率。

我們亦具備靈活的製程配置能力,能依據客戶需求導入客製化治具與模組化工藝站,支援各類車用控制模組、顯示器、連接器與感測器等產品的多樣化組裝需求。

在資訊化管理方面,生產現場全面結合 ERP 與 MES 系統,實現即時工單排程、生產履歷記錄、物料批次追蹤與製程數據監控,滿足車用供應鏈對於產品可追溯性、異常快速應變及品質紀錄完備性的嚴格要求。

東浦以多年製造經驗與技術積累,持續為客戶提供穩定、高效且高度可靠的車用電子組裝解決方案,支援全球汽車產業的品質標準與量產挑戰。

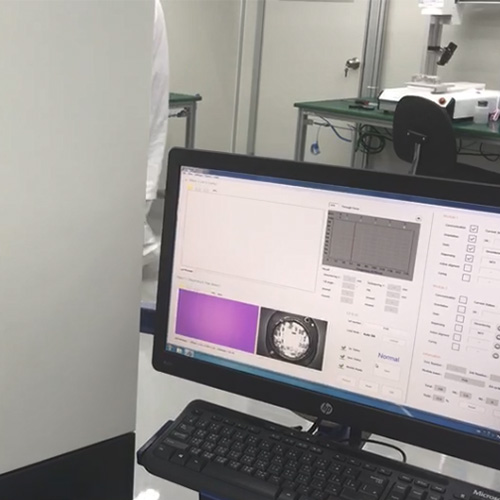

高精度色彩檢測

光學自動對焦

雷射雕刻

電子顯微檢測

萬級無塵室

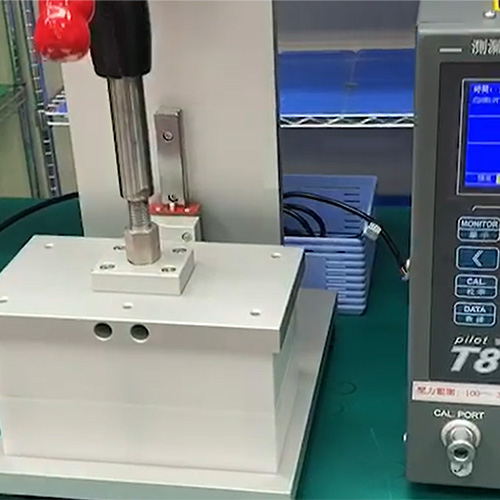

氣密測試

自動化功能檢測

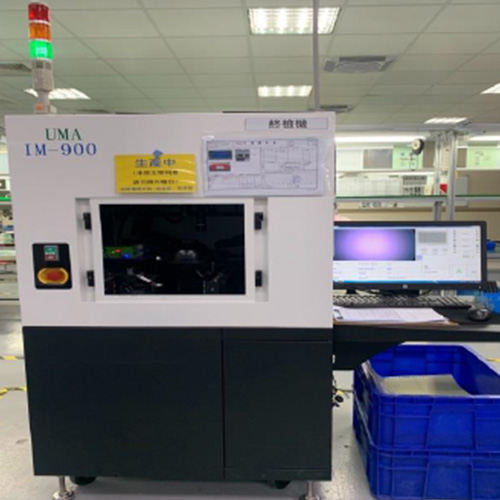

自動按鍵影像識別設備

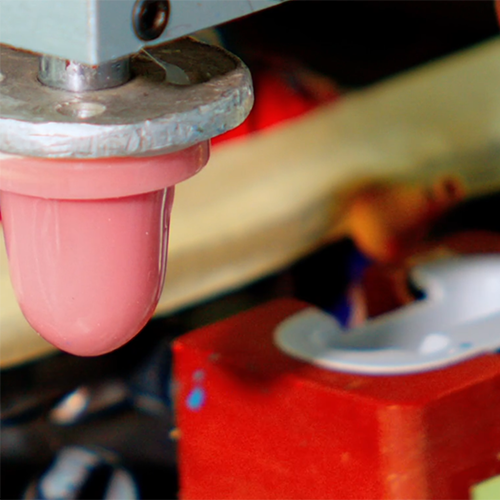

全自動點膠機

全自動螺絲機

自動化焊接機

自動塗油機